Réalisations laser #5 – La soudure laser face aux difficultés de l’usinage monobloc

Lorsqu’une pièce est difficile à usiner à cause de sa petite taille, de sa forme ou de certaines contraintes, la soudure laser peut être une réponse particulièrement adaptée. Bienvenue dans l’épisode 5 de notre série consacrée aux réalisations marquantes de l’équipe. Aujourd’hui, zoom sur un projet réalisé avec Micro-Technic, avec la soudure laser pour faire face aux difficultés d’un usinage monobloc !

Le contexte du projet : un usinage monobloc particulièrement délicat

Notre partenaire Micro-Technic a été sollicité par l’un de ses clients pour usiner une pièce de petite taille, en aluminium, devant permettre la transmission d’ondes pour répondre à des besoins du secteur télécom.

Les caractéristiques de la pièce de l’usinage

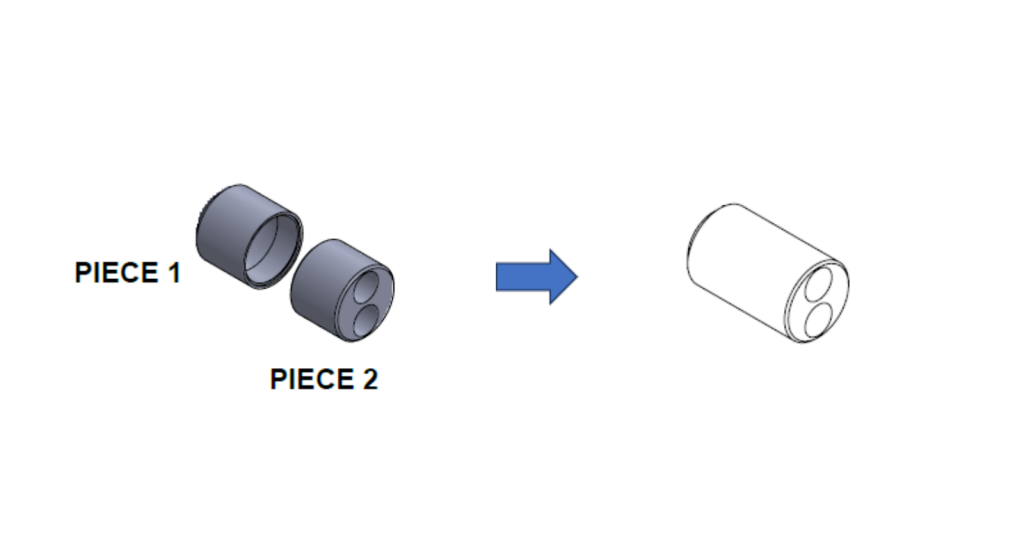

Imaginez une pièce en aluminium 5083, qui doit disposer de deux trous débouchant sur une cavité intérieure. La réalisation des deux trous et de la cavité intérieure rend l’usinage en monobloc particulièrement complexe : comment, en partant d’une barre, effectuer les deux trous et les faire déboucher dans la cavité ? L’opération est réalisable, mais les coûts d’usinage et de reprise d’usinage risquent d’être importants.

En revanche, l’alliance 5083 de l’aluminium a l’avantage d’être soudable en laser sans difficultés, tout en garantissant une soudure laser étanche.

Dans un tel contexte, la soudure laser s’avérait particulièrement adaptée : elle permettait d’éviter l’usinage monobloc et de faire face aux difficultés majeures du projet. La soudure laser nous a ainsi permis de proposer une solution alternative permettant de gagner en simplicité.

Redécouvrez les spécificités de la soudure laser sur aluminium !

La réponse : les avantages de la soudure laser pour éviter un usinage monobloc

Pour remédier à la complexité de cet usinage, nous avons ainsi pu proposer la réalisation d’un joint de soudure. Une autre façon d’appréhender et de designer la pièce, l’idée étant de la réaliser en deux parties, afin de faciliter l’accès à la cavité et aux trous à effectuer. Une solution permettant de gagner en souplesse d’usinage et de réduire le coût de mise en œuvre.

Une opération simplifiée et un coût réduit

L’usinage a donc été réalisé en deux temps plutôt qu’en une seule fois : les deux pièces, avec les trous et la cavité, ont été fabriquées séparément avant d’être soudées. L’opération s’est ainsi révélée beaucoup plus simple, avec moins de retouches, d’étapes, et la garantie de parvenir à un résultat de qualité, à la hauteur des attentes.

Une étanchéité garantie

La pièce étant destinée à des transmissions d’ondes dans le secteur des télécoms, l’enjeu était avant tout l’étanchéité. Avec la soudure laser, nous avons pu obtenir une soudure parfaitement étanche, propre, dénuée de rupture forte, de pics ou de copeaux.

Étanchéité et soudure laser : quel contrôle pour vos pièces ?

Une soudure cosmétique

La soudure laser a également permis d’obtenir une soudure cosmétique, très peu visible, sur laquelle il est possible de réaliser un traitement de surface. La pièce a ainsi pu être anodisée après soudure, afin de protéger l’aluminium avec un revêtement de la couleur souhaitée.

En plus de remédier à la complexité d’un tel projet, la soudure laser a donc été une solution efficace pour réaliser une soudure cosmétique et étanche, sans passer par des phases successives de retouche mécanique.

Il s’agit-là d’un cas spécifique, qui implique des réponses sur-mesure. Chaque projet est différent, et nous sommes là pour trouver une solution économique, efficace, avec un niveau de qualité optimal. Vous avez des questions sur l’un de vos projets ? N’hésitez pas à nous contacter !